电动汽车热管理 技术核心与发展前瞻

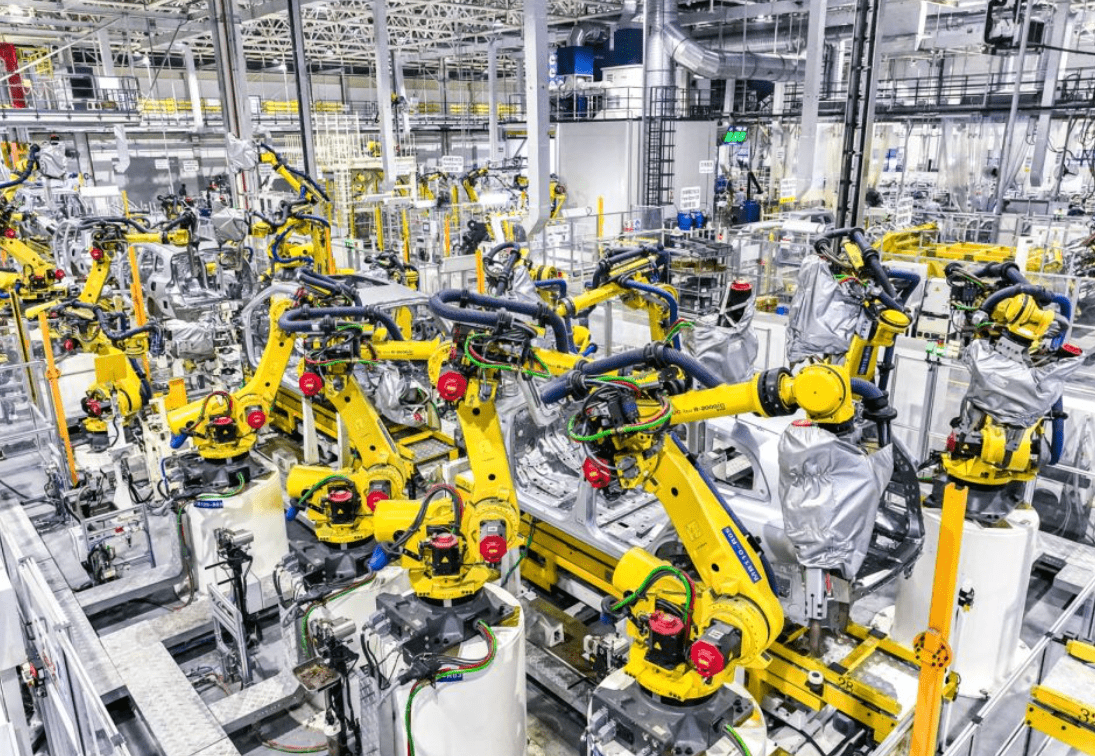

随着全球汽车产业向电动化、智能化加速转型,电动汽车的性能、安全与续航里程已成为行业竞争的焦点。在此背景下,电动汽车热管理(Thermal Management System for Electric Vehicles) 作为一项关键性支撑技术,其重要性日益凸显。它不仅直接关系到车辆的安全可靠运行、电池寿命与性能表现,更是影响整车能效与用户体验的核心环节。

一、电动汽车热管理:定义与核心挑战

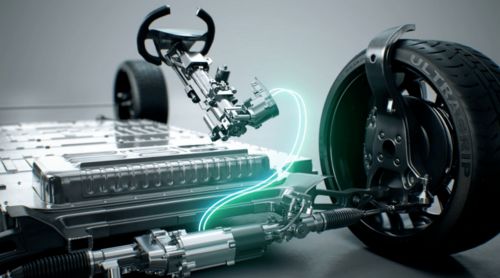

电动汽车热管理,简而言之,是指对电动汽车中所有产热、散热部件及乘员舱进行综合性的温度控制和热量管理。与传统燃油车主要管理发动机热量不同,电动汽车的热管理对象更为复杂,主要包括:

- 动力电池系统:电池在充放电过程中会产生热量,温度过高会引发性能衰减、寿命缩短甚至热失控风险;温度过低则会导致充放电效率急剧下降。因此,维持电池在最佳工作温度范围(通常为20℃-40℃)是热管理的首要任务。

- 电驱动系统:包括电机、电机控制器等,高负荷运行时会产生大量热量,需要有效冷却以保证其功率输出和可靠性。

- 功率电子器件:如DC-DC转换器、车载充电机等。

- 乘员舱空调系统:为驾乘者提供舒适的温湿环境,在电动汽车上,其能耗直接影响续航里程。

核心挑战在于:如何在有限的能量(来自电池)和空间约束下,高效、精确地协调多个热源与热沉,实现整车热能的最优分配与利用,同时确保安全、提升能效并降低成本。

二、热管理技术的发展方向

为应对上述挑战,电动汽车热管理技术正朝着 “集成化、智能化、高效化、全气候适应” 的方向快速发展:

- 系统高度集成与一体化:

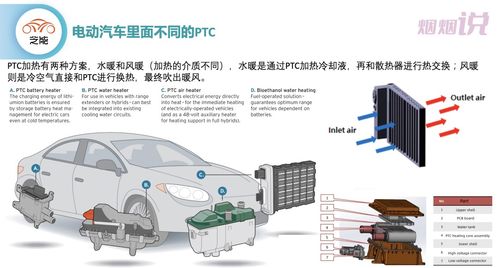

- 热泵空调系统的普及:传统PTC加热器耗电量大,严重制约冬季续航。热泵空调能从环境空气中“搬运”热量,制热能效比(COP)远高于PTC,已成为高端车型标配并正向主流市场快速渗透。

- 整车热管理回路集成:将电池、电机、乘员舱的冷却/加热回路通过阀门、换热器进行耦合设计,实现废热回收(如利用电机余热为电池或乘员舱加热)和冷量共享,减少独立系统带来的能耗与重量。

- 精准智能控制与预测:

- 通过遍布各系统的温度传感器网络,结合电池管理系统(BMS)、整车控制器(VCU)及先进的算法模型,实现对各个热管理子系统的协同预测与动态调控。例如,在导航至快充站前提前预热电池至最佳快充温度;根据驾驶习惯和路况预测热负荷,提前调整冷却策略。

- 人工智能与大数据技术的应用,将进一步提升热管理策略的自适应和学习优化能力。

- 新型高效传热技术与材料:

- 直接冷却技术:如电池的CTP/CTC(Cell to Pack/Chassis)技术中,采用冷却板直接与电芯大面积接触,提升换热效率。

- 相变材料(PCM)应用:利用PCM在相变过程中吸收或释放大量潜热的特性,用于电池包的温峰均化与缓冲,减少主动冷却系统的启停频率和能耗。

- 二氧化碳(CO₂/R744)等环保制冷剂的深入研究:因其优良的低温制热性能和环保特性(GWP=1),被视为下一代热泵系统的潜在解决方案。

- 全气候适应性设计:

- 重点攻克极寒(-30℃以下)环境下电池快速自加热、热泵高效工作,以及极热环境下大功率快充时的电池散热瓶颈等技术难题,确保电动汽车在全球不同地域和气候条件下的稳定性能。

三、从事汽车领域热管理技术开发的机遇与要求

对于有志于投身汽车领域,特别是热管理技术开发的工程师而言,这是一个充满机遇与挑战的赛道:

- 跨学科知识融合:需要具备工程热物理、流体力学、传热学、自动控制、电气工程、材料科学等多学科背景知识。对电池电化学特性、电机工作原理、车辆动力学有基本了解也至关重要。

- 系统思维与仿真能力:热管理是一个典型的系统级工程。熟练掌握一维系统仿真软件(如AMESim, KULI) 和三维CFD仿真工具(如Star-CCM+, Fluent),能够在设计前期进行虚拟集成与性能预测,是核心能力之一。

- 软硬件结合与测试验证:深入理解热管理系统中的关键硬件(如压缩机、电子水泵、阀门、换热器、PTC/热泵)特性,同时能够参与控制策略开发、软件标定及复杂的整车环境舱测试(高低温、湿度、阳光模拟等),具备扎实的动手解决问题能力。

- 持续学习与创新意识:技术迭代迅速,需密切关注行业动态(如固态电池、800V高压平台对热管理的新需求),并具备将新材料、新工艺、新算法转化为工程解决方案的创新思维。

****

电动汽车热管理已从单一的“冷却”功能,演进为决定车辆综合性能与市场竞争力的“赋能”系统。其技术的发展,是推动电动汽车突破续航焦虑、安全瓶颈和全气候应用障碍的关键一环。对于技术开发者来说,深耕这一领域,不仅是在参与构建未来出行方式的基础架构,更是在一个快速成长的蓝海中,塑造自己的核心专业价值。

如若转载,请注明出处:http://www.alldana.com/product/19.html

更新时间:2026-02-09 02:51:27