金菓EV智造 解密汽车工厂4.0的变革引领者

在汽车产业电动化与智能化浪潮奔涌的今天,传统制造模式正经历前所未有的深刻变革。金菓EV(后更名为赛力斯集团,并与华为深度合作推出AITO问界系列)作为一家深度融合创新科技与高端制造的新能源汽车企业,其智能工厂正是“汽车工厂4.0”理念的生动实践与行业引领者。它不仅仅是一个生产车间,更是一个以数据驱动、软件定义、高度柔性化为核心的智能制造生态系统。

一、 数据驱动:制造全链条的“智慧大脑”

金菓EV智能工厂的核心在于构建了一个覆盖研发、供应链、生产、物流、质量检测及售后服务的全生命周期数据平台。通过部署数以万计的物联网传感器,生产线上的每一颗螺丝的拧紧扭矩、每一台机器人的运行状态、每一辆车的数百项质量参数都被实时采集并汇聚至中央系统。人工智能与大数据分析技术在此深度应用,实现对生产过程的实时监控、预测性维护与工艺优化。例如,通过分析焊接机器人的历史数据,系统可以预测关键部件的磨损趋势,提前安排维护,杜绝非计划性停机,将生产效率与稳定性提升至全新高度。

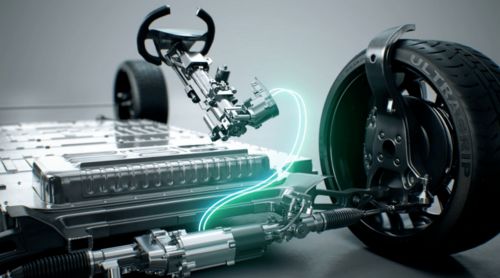

二、 软件定义:高度柔性化的生产革命

面对消费者日益个性化的需求,传统汽车生产线“一款车、一条线”的刚性模式难以为继。金菓EV智能工厂采用了“软件定义生产”的先进理念。其生产线通过可编程的柔性工装、自动导引运输车(AGV)以及协同机器人,能够实现多平台、多车型的混线生产。生产线控制系统的“大脑”可以根据订单需求,实时调度资源、调整工艺路径,让同一生产线在短时间内无缝切换生产不同的车型,极大地提升了响应市场变化的能力与资源利用效率。这标志着汽车制造从“大规模标准化”向“大规模个性化定制”的范式转移。

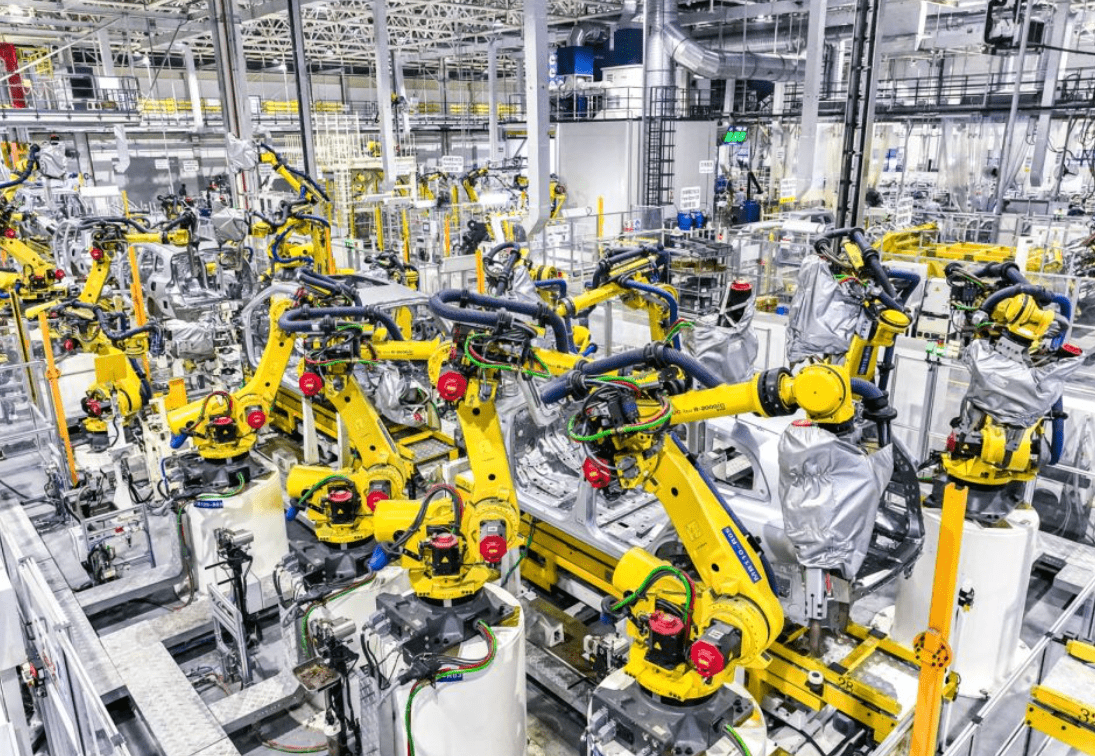

三、 深度融合:自动化与智能化的协同共舞

工厂内,超过1000台智能机器人协同作业,自动化率处于行业领先水平。从冲压、焊装、涂装到总装,关键工序已实现高度自动化。但金菓EV的“智造”不止于“自动化”,更强调“智能化”。视觉识别系统能够以毫米级精度完成车身间隙面差的在线检测;AI质检系统通过学习海量的缺陷样本,能够自动识别喷漆瑕疵、装配异常等,其准确性与效率远超传统人工。人与机器的关系不再是简单的替代,而是深度融合——工人从重复性体力劳动中解放出来,转型为生产线的监控者、调度者和优化者,专注于更高价值的创新与决策。

四、 绿色可持续:工厂4.0的必然底色

作为新能源汽车的制造者,金菓EV智能工厂本身也是绿色制造的典范。通过光伏发电系统、能源管理系统(EMS)对水、电、气等能耗进行精细化管理与循环利用,大幅降低了生产环节的碳足迹。智能物流系统规划最优路径,减少场内无效运输。整个工厂的设计与运营,都贯穿着全生命周期的环保理念,实现了经济效益与环境效益的统一。

金菓EV智能工厂,是新一代信息通信技术与先进制造技术深度融合的结晶。它通过构建数据驱动的智慧体系、实现软件定义的高度柔性、推动人机智能的深度协同、践行绿色可持续的发展理念,全面诠释了“汽车工厂4.0”的内涵。这不仅为其自身产品的高品质、个性化与快速迭代提供了坚实保障,更为中国汽车产业乃至全球制造业的智能化转型升级,提供了一个可资借鉴的领先范本。在通往未来汽车产业的赛道上,以金菓EV为代表的智造引领者们,正在重新定义“汽车是如何被造出来的”。

如若转载,请注明出处:http://www.alldana.com/product/5.html

更新时间:2026-02-09 15:47:19